مفهوم فولاد سمانته و کاربرد صنعتی آن

فولاد سمانته که در ادبیات فنی با نام فولادهای Case-Hardening یا سخت کاری سطحی نیز شناخته می شود، دسته ای از فولادهای کم کربن است که برای تولید قطعاتی با سطح سخت و مقاوم در برابر سایش، اما مغزی نرم و چقرمه طراحی شده اند. ویژگی کلیدی این فولادها، میزان کربن پایین آن ها (معمولاً بین ۰٫۱ تا ۰٫۲۵ درصد) است. این مقدار کربن به تنهایی سختی بالایی ایجاد نمی کند، اما با انجام فرآیند سمانتاسیون سطحی، لایه بیرونی قطعه از کربن اشباع شده و قابلیت سخت کاری پیدا می کند.

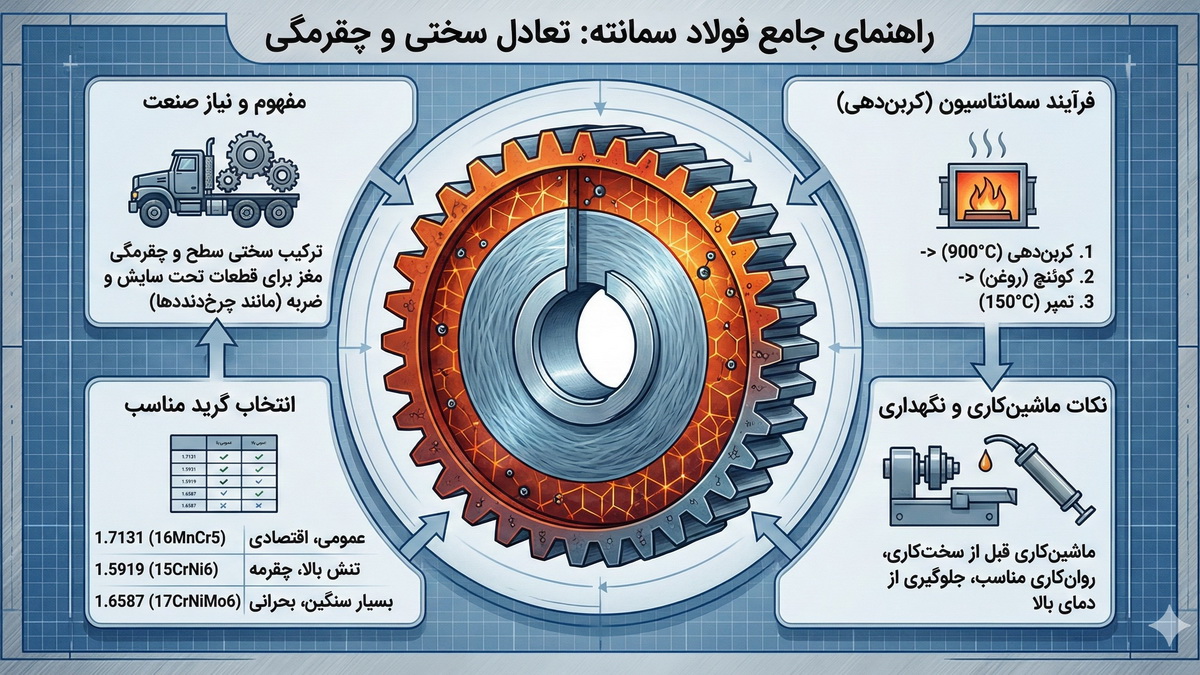

نتیجه این ترکیب، ساختاری دوگانه است: سطحی بسیار سخت و ضدسایش و مغزی انعطاف پذیر و مقاوم در برابر ضربه. به همین دلیل، قطعه نهایی می تواند در برابر خراشیدگی و فرسایش عملکرد بسیار خوبی داشته باشد و در عین حال، در برابر شوک های مکانیکی ناگهانی دچار شکست ترد نشود.

چرا صنعت به فولاد سمانته نیاز دارد؟

در بسیاری از کاربردهای صنعتی، به قطعاتی نیاز داریم که همزمان دو ویژگی ظاهراً متضاد را داشته باشند: سختی سطحی بالا برای مقاومت در برابر سایش و چقرمگی داخلی برای تحمل ضربه و بارگذاری متغیر. برای نمونه، در جعبه دنده های صنعتی سنگین، چرخ دنده ها دائماً زیر فشار و اصطکاک سطحی شدید هستند، اما در عین حال باید ضربات ناگهانی ناشی از تغییر گشتاور را بدون شکست تحمل کنند.

اگر از فولادهای معمولی با سخت کاری حجمی استفاده شود، قطعه در سختی های بالا به شدت شکننده می شود و خطر شکست ناگهانی افزایش می یابد. فولاد سمانته با حفظ نرمی در هسته و سختی بالا در سطح، این مشکل را تا حد زیادی برطرف می کند و تعادلی بهینه میان استحکام و ایمنی ایجاد می کند.

💡 نکته کاربردی:

انتخاب گرید مناسب فولاد سمانته (مانند ۱٫۷۱۳۱ یا ۱٫۵۹۱۹) به ابعاد قطعه، عمق سختی مورد نیاز و شرایط بارگذاری بستگی دارد. برای قطعات بزرگ تر که تحت بارهای تماسی سنگین قرار می گیرند، معمولاً از گریدهای آلیاژی حاوی نیکل و کروم استفاده می شود تا علاوه بر سختی سطح، استحکام مغز قطعه نیز افزایش یابد.

کاربردهای صنعتی فولاد سمانته بسیار گسترده است و تقریباً هر جایی که قطعات متحرک تحت سایش و ضربه قرار دارند، می توان رد پای آن را دید. برخی از مهم ترین موارد استفاده عبارت اند از:

- چرخ دنده ها و اجزای گیربکس های صنعتی و خودرویی

- پین های پیستون و گژن پین ها

- میل بادامک ها (Camshafts)

- مفصل های گاردان و قطعات انتقال قدرت

- بوش ها و رولرهایی که تحت سایش شدید قرار دارند

| ویژگی | فولاد معمولی (سخت نشده) | فولاد سمانته (پس از عملیات) |

|---|---|---|

| سختی سطح | پایین و آسیب پذیر در برابر سایش | بسیار بالا (حدود ۵۸ تا ۶۲ HRC) |

| چقرمگی مغز | متوسط | عالی و مقاوم در برابر ضربه |

مقایسه رفتار مکانیکی فولاد معمولی و فولاد سمانته پس از عملیات حرارتی

ترکیبات شیمیایی و خواص مکانیکی کلیدی

ترکیب شیمیایی فولادهای آلیاژی سمانته به گونه ای طراحی می شود که تعادلی دقیق میان سختی سطحی، چقرمگی هسته و قابلیت ماشین کاری ایجاد کند. عنصر اصلی، کربن است که مقدار آن عمداً در محدوده پایین نگه داشته می شود تا مغز قطعه حتی پس از عملیات حرارتی، چکش خواری و انعطاف پذیری خود را حفظ کند.

در کنار کربن، عناصر آلیاژی دیگر نیز نقش های بسیار مهمی دارند:

- نیکل (Ni): افزایش مقاومت به ضربه و چقرمگی، به ویژه در دماهای پایین و تحت بارهای دینامیکی.

- کروم (Cr): بهبود عمق سختی پذیری (Hardenability) و افزایش مقاومت سایشی و خوردگی سطحی.

- مولیبدن (Mo): پایداری ساختار در دماهای بالا، کاهش خطر تردی ناشی از تمپر و بهبود مقاومت به خزش در برخی کاربردها.

ترکیب بهینه این عناصر باعث می شود لایه سخت ایجاد شده روی قطعه، پایدار، یکنواخت و مقاوم در برابر ترک خوردگی باشد، در حالی که مغز قطعه همچنان توان تحمل بارهای خمشی و ضربه ای را دارد.

راهنمای انتخاب گرید مناسب برای پروژه های مهندسی

انتخاب گرید مناسب در فولادهای سمانته یکی از حساس ترین مراحل طراحی است. معیار اصلی تنها رسیدن به بالاترین سختی نیست؛ بلکه باید تعادلی منطقی میان چقرمگی مغز، مقاومت سایشی سطح و هزینه تمام شده برقرار شود. ابعاد و هندسه قطعه، نوع تنش ها (ثابت یا متناوب)، سرعت کار و شرایط روان کاری همگی بر عمق سختی مورد نیاز و انتخاب گرید تأثیر می گذارند. برای قطعاتی که علاوه بر سایش، تحت ضربه شدید هستند، حتماً از فولاد سمانته نیکل دار استفاده کنید تا مغز قطعه نشکند.

برای انتخاب راحت تر، محبوب ترین گریدهای موجود در بازار ایران به صورت خلاصه در جدول زیر مقایسه شده اند:

| گرید (استاندارد DIN) | کاربرد اصلی | ویژگی برجسته | هزینه نسبی |

|---|---|---|---|

| 1.7131 (16MnCr5) | چرخ دنده های گیربکس های معمولی، پین ها و قطعات عمومی | تعادل خوب بین قیمت، سختی سطحی و ماشین کاری | اقتصادی |

| 1.5919 (15CrNi6) | قطعات تحت تنش بالا، شفت های محرک و اجزای انتقال قدرت | چقرمگی مغز بالا و مقاومت مناسب در برابر ضربات ناگهانی | متوسط |

| 1.6587 (17CrNiMo6) | چرخ دنده های سنگین، محورهای نیروگاهی و کاربردهای بسیار بحرانی | بالاترین استحکام، سختی پذیری عمقی و پایداری تحت بارهای شدید | بالا |

فرآیند کربن دهی سطحی برای افزایش مقاومت سایشی

فرآیند کربن دهی (Carburizing) قلب تولید قطعات سمانته است. در این روش، قطعه در محیطی غنی از کربن (گازی، مایع یا جامد) در دمای حدود ۸۵۰ تا ۹۵۰ درجه سانتی گراد نگه داشته می شود. در این دما اتم های کربن به آرامی در سطح فولاد نفوذ کرده و غلظت کربن سطح را به حدود ۰٫۸ تا ۱٫۰ درصد می رسانند، در حالی که مغز قطعه کم کربن باقی می ماند.

پس از رسیدن به عمق نفوذ مورد نیاز، قطعه به سرعت سرد می شود (کوئنچ) تا ساختار سخت «مارتنزیت» در لایه سطحی تشکیل شود. انتخاب نوع کوره و روش کربن دهی، به تیراژ تولید، حساسیت قطعه، کنترل اعوجاج و هزینه تمام شده وابسته است. در خودروسازی، روش کربن دهی گازی به دلیل قابلیت کنترل دقیق اتمسفر کوره و تکرارپذیری نتایج، بسیار متداول است.

تکنیک های ماشین کاری و فرم دهی قطعات سمانته

قانون طلایی در کار با فولاد سمانته این است که بیشترین حجم ماشین کاری باید قبل از سخت کاری انجام شود. این فولادها معمولاً در حالت آنیل (نرم) ماشین کاری می شوند تا ابزارها کمتر تحت تنش قرار بگیرند و تلرانس ها راحت تر رعایت شوند.

پس از سمانتاسیون و سخت کاری، سختی سطحی می تواند به بیش از ۶۰ راکول برسد که در این حالت، ماشین کاری متعارف تقریباً غیرممکن است و معمولاً فقط سنگ زنی، لپینگ یا هونینگ برای رسیدن به اندازه نهایی به کار می رود.

- قبل از سخت کاری: انجام تراشکاری، فرزکاری، سوراخ کاری و در صورت امکان ایجاد رزوه ها با در نظر گرفتن مقدار لازم اضافه بار برای سنگ زنی نهایی.

- بعد از سخت کاری: سنگ زنی دقیق سطوح بحرانی با درنظرگرفتن اعوجاج احتمالی در عملیات حرارتی.

نکته مهم: در مورد رزوه ها، استفاده از روش رولینگ (Thread Rolling) قبل از سخت کاری می تواند به طور محسوسی استحکام خستگی رزوه را افزایش داده و عمر قطعه را بیشتر کند.

روش های استاندارد عملیات حرارتی و سخت کاری

عملیات حرارتی فولاد سمانته معمولاً شامل سه مرحله اصلی است:

- کربن دهی (Carburizing): نگه داشتن قطعه در دمای حدود ۸۸۰ تا ۹۳۰ درجه سانتی گراد در محیط غنی از کربن تا رسیدن به عمق نفوذ دلخواه.

- سخت کاری (Quenching): سرد کردن سریع (معمولاً در روغن) برای تبدیل ساختار سطحی به مارتنزیت سخت.

- تمپرینگ (Tempering): گرم کردن مجدد در دمای پایین تر (معمولاً ۱۵۰ تا ۲۰۰ درجه سانتی گراد) برای کاهش تردی، حذف تنش های داخلی و پایدار کردن ساختار.

نادیده گرفتن مرحله تمپرینگ، یکی از اشتباهات رایج در عملیات حرارتی است که باعث می شود سطح قطعه بسیار شکننده شود و در اولین ضربه یا تنش تمرکزی، ترک بردارد یا لب پر شود.برخلاف سمانتهها که فقط سطحشان سخت میشود، فولاد آلیاژ Mo40 قابلیت سختکاری حجمی (مغز و سطح) را دارد.

کنترل کیفیت و تست سختی لایه سطحی

ارزیابی کیفیت قطعات سمانته تنها با نگاه کردن به ظاهر آن ها ممکن نیست. بازرسی فنی باید حداقل دو پارامتر کلیدی را بررسی کند:

- سختی سطحی: در بیشتر کاربردهای صنعتی، سختی سطحی بین ۵۸ تا ۶۲ HRC مناسب است. این محدوده تعادلی بین مقاومت سایشی و خطر ترک خوردگی ایجاد می کند.

- عمق مؤثر سختی (Effective Case Depth): فاصله ای از سطح که در آن سختی به حدود ۵۰ HRC می رسد. این عمق نشان می دهد قطعه تا چه حد می تواند در برابر سایش و بارهای تماسی دوام بیاورد قبل از آن که به مغز نرم برسد.

در قطعات حساس، معمولاً برای بررسی عمق سختی، نمونه برداری، برش مقطع و انجام تست سختی پروفیلی انجام می شود تا از یکنواختی فرآیند اطمینان حاصل شود.

نکات نگهداری و افزایش طول عمر قطعات سمانته

حتی سخت ترین فولادها نیز بدون نگهداری صحیح دوام نخواهند داشت. دو دشمن اصلی قطعات سمانته، روان کاری نامناسب و دمای کاری بیش از حد هستند. اصطکاک خشک و دمای بالا می تواند باعث «تمپر شدن ناخواسته» سطح و کاهش تدریجی سختی و مقاومت سایشی شود.

- استفاده از روغن ها و گریس های مناسب با افزودنی های فشار بالا (EP) مخصوص دنده ها و بارهای تماسی.

- بازرسی دوره ای رنگ و ظاهر سطح برای شناسایی تغییر رنگ ناشی از داغ شدن بیش از حد.

- جلوگیری از بارگذاری های ناگهانی خارج از محدوده طراحی و ضربات نقطه ای.

سوالات متداول

فولاد سمانته دقیقاً برای چه نوع قطعاتی مناسب تر است؟

فولاد سمانته برای قطعاتی مناسب است که باید سطحی بسیار سخت و مقاوم در برابر سایش داشته باشند، اما مغز آن ها همچنان نرم و چقرمه باقی بماند. چرخ دنده ها، میل لنگ ها، پین های پیستون و گژن پین ها از مهم ترین مثال ها هستند.

تفاوت اصلی فولاد سمانته با فولاد سخت کاری شده معمولی چیست؟

در فولاد سمانته، درصد کربن اولیه پایین است و تنها لایه سطحی پس از کربن دهی و کوئنچ سخت می شود؛ بنابراین مغز قطعه نرم تر و چقرمه می ماند. در مقابل، فولادهای سخت کاری شونده حجمی مانند MO40 در سراسر مقطع تا عمق بیشتری سخت می شوند.

آیا می توان روی فولاد سمانته جوشکاری کرد؟

بله، در بسیاری از موارد می توان روی این فولادها جوشکاری انجام داد؛ اما توصیه می شود جوشکاری پیش از عملیات سمانتاسیون انجام شود تا لایه سخت سطحی آسیب نبیند و خواص مکانیکی قطعه کاهش پیدا نکند.

رایج ترین گریدهای فولاد سمانته در بازار ایران کدامند؟

گریدهای 1.7131 (16MnCr5) و 1.5919 (15CrNi6) از رایج ترین فولادهای سمانته در بازار ایران هستند و به دلیل در دسترس بودن و خواص مکانیکی مناسب، در بسیاری از پروژه های صنعتی استفاده می شوند.

جمع بندی نهایی

انتخاب و به کارگیری درست فولاد سمانته، مرز میان قطعه ای است که سال ها زیر بار و سایش بدون مشکل کار می کند و قطعه ای که به سرعت دچار ترک، لب پریدگی یا شکست می شود. با انتخاب گرید مناسب، طراحی صحیح عمق سختی و اجرای دقیق عملیات حرارتی و نگهداری، می توانید عمر کاری تجهیزات و خطوط تولید را به طور محسوس افزایش داده و هزینه های تعمیرات و توقف تولید را کاهش دهید. لیست قیمت روز انواع فولادهای سمانته را در سایت فولاد اشرفی مشاهده کنید.

جدول قیمت فولاد سمانته امروز

در جدول زیر میتوانید آخرین قیمتهای فولاد سمانته تولید کارخانههای مختلف از جمله یزد و اصفهان و اسفراین را مشاهده کنید. برای اطلاع از قیمت دقیق و موجودی، با شماره 021-66390095 تماس بگیرید.

| سایز (میلی متر) | کارخانه | قیمت |

|---|---|---|

| 12 | یزد | تماس بگیرید |

| 14 | یزد | تماس بگیرید |

| 16 | یزد | تماس بگیرید |

| 18 | یزد | تماس بگیرید |

| 20 | یزد | تماس بگیرید |

| 22 | یزد | تماس بگیرید |

| 24 | یزد | تماس بگیرید |

| 25 | یزد | تماس بگیرید |

| 26 | یزد | تماس بگیرید |

| 28 | یزد | تماس بگیرید |

| 30 | یزد | تماس بگیرید |

| 32 | یزد | تماس بگیرید |

| 35 | یزد | تماس بگیرید |

| 36 | یزد | تماس بگیرید |

| 38 | یزد | تماس بگیرید |

| 40 | یزد | تماس بگیرید |

| 45 | یزد | تماس بگیرید |

| 50 | یزد | تماس بگیرید |

| 55 | یزد | تماس بگیرید |

| 60 | یزد | تماس بگیرید |

| 65 | یزد | تماس بگیرید |

| 70 | یزد | تماس بگیرید |

| 75 | یزد | تماس بگیرید |

| 80 | یزد/اسفراین | تماس بگیرید |

| 85 | یزد | تماس بگیرید |

| 90 | یزد | تماس بگیرید |

| 95 | یزد | تماس بگیرید |

| 100 | یزد | تماس بگیرید |

| 110 | یزد | تماس بگیرید |

| 120 | یزد | تماس بگیرید |

| 125 | اصفهان | تماس بگیرید |

| 130 | یزد/اسفراین | تماس بگیرید |

| 135 | اسفراین | تماس بگیرید |

| 140 | یزد/اسفراین | تماس بگیرید |

| 150 | اسفراین | تماس بگیرید |

| 160 | یزد/اسفراین | تماس بگیرید |

| 170 | اسفراین | تماس بگیرید |

| 180 | اسفراین | تماس بگیرید |

| 190 | اسفراین | تماس بگیرید |

| 200 | اسفراین | تماس بگیرید |

| 205 | اسفراین | تماس بگیرید |

| 210 | اسفراین | تماس بگیرید |

| 220 | اسفراین | تماس بگیرید |

| 225 | اسفراین | تماس بگیرید |

| 230 | اسفراین | تماس بگیرید |

| 240 | اسفراین | تماس بگیرید |

| 250 | اسفراین | تماس بگیرید |

| 260 | اسفراین | تماس بگیرید |

| 270 | اسفراین | تماس بگیرید |

| 280 | اسفراین | تماس بگیرید |

| 290 | اسفراین | تماس بگیرید |

| 300 | اسفراین | تماس بگیرید |

| 320 | اسفراین | تماس بگیرید |

| 330 | اسفراین | تماس بگیرید |

| 340 | اسفراین | تماس بگیرید |

| 350 | اسفراین | تماس بگیرید |

| 360 | اسفراین | تماس بگیرید |

| 380 | اسفراین | تماس بگیرید |

| 400 | اسفراین | تماس بگیرید |

| 410 | اسفراین | تماس بگیرید |

| 420 | اسفراین | تماس بگیرید |

| 450 | اسفراین | تماس بگیرید |

| 460 | اسفراین | تماس بگیرید |

| 470 | اسفراین | تماس بگیرید |

| 480 | اسفراین | تماس بگیرید |

| 500 | اسفراین | تماس بگیرید |

| 520 | اسفراین | تماس بگیرید |

| 550 | اسفراین | تماس بگیرید |

| 560 | اسفراین | تماس بگیرید |

| 600 | اسفراین | تماس بگیرید |

| 720 | اسفراین | تماس بگیرید |

آخرین بروزرسانی قیمت ها:

استانداردهای معادل فولاد سمانته در سیستمهای مختلف:

| کشور / سیستم استاندارد | کد یا نام استاندارد معادل | توضیح و کاربرد |

|---|---|---|

| آلمان (DIN) | 16MnCr5 / 20MnCr5 / 1.7131 / 1.7147 | فولاد آلیاژی سمانته پرکاربرد با قابلیت سختکاری سطحی و چقرمگی بالا؛ استفاده در چرخدندهها، میللنگها و پینهای انتقال نیرو |

| اروپا (EN) | 16MnCr5 (EN 10084) / 20NiCrMo2-2 | معادل اروپایی فولادهای سمانته؛ مناسب برای قطعاتی با نیاز به مقاومت سطحی بالا و هسته مقاوم در برابر ضربه |

| ایالات متحده (AISI / SAE) | SAE 5115 / 8620 / 9310 | فولاد کمکربن آلیاژی با نیکل و کروم برای سمانتهکاری؛ کاربرد در صنایع خودروسازی، گیربکس و ماشینآلات سنگین |

| انگلستان (BS) | BS 970 655M13 / 805M20 | فولاد سمانته کرومدار و نیکلدار؛ مناسب برای چرخدندههای دقیق، شفتها و اجزای انتقال قدرت |

| ژاپن (JIS) | SCr420 / SCM415 / SNC815 | فولادهای آلیاژی JIS برای سمانتهکاری؛ دارای سختی سطحی بالا و مقاومت سایشی عالی در قطعات مکانیکی دقیق |

| روسیه (GOST) | 20Х / 12ХН3А (20Kh / 12KhN3A) | فولادهای سمانته با کروم و نیکل؛ دارای سختی سطحی بالا و چقرمگی خوب هسته، مناسب برای چرخدنده و محورهای محرک |