فهرست مطالب

ماهیت و کاربرد استراتژیک فولاد A105

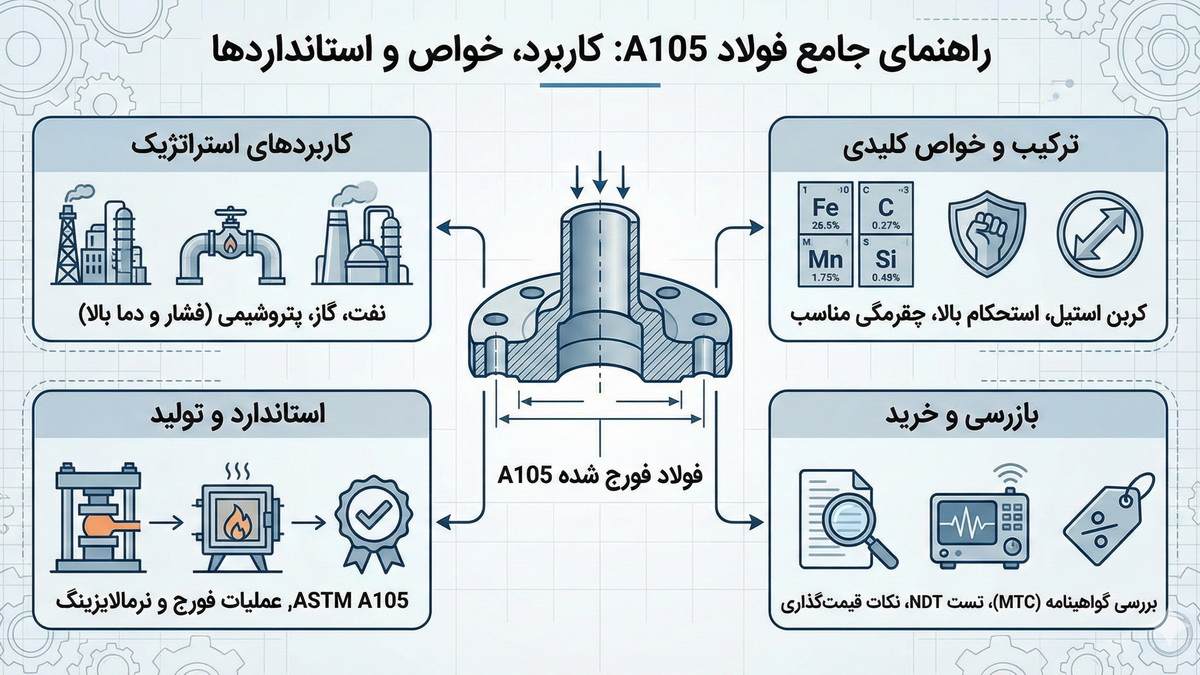

فولاد کربنی ASTM A105 یکی از پرکاربردترین متریال ها در صنایع سنگین است که ماهیت آن فراتر از یک آلیاژ ساده آهنی می باشد. این گرید فولادی به طور خاص برای تولید قطعاتی طراحی شده است که باید در سیستم های لوله کشی تحت فشار بالا (Piping Systems) دوام بیاورند. برخلاف فولادهای ساختمانی معمولی که تمرکزشان بر تحمل بارهای استاتیک است، A105 برای تحمل تنش های حرارتی و فشارهای دینامیک مهندسی شده است. این ویژگی باعث می شود تا در ساخت فلنج ها (Flanges)، اتصالات آهنگری (Forged Fittings) و شیرآلات صنعتی، گزینه ای بی رقیب باشد.

نکته استراتژیک در استفاده از این فولاد، قابلیت اطمینان بالای آن در فرآیندهای فورجینگ یا آهنگری است. هنگامی که شمش فولاد A105 تحت عملیات فورج قرار می گیرد، ساختار دانه بندی (Grain Structure) فلز فشرده شده و در جهت تنش های وارد بر قطعه هم راستا می شود. این هم راستایی ریزساختار، مقاومت مکانیکی فلنج یا اتصال را به شدت افزایش می دهد و احتمال شکست ناگهانی در شرایط بحرانی را به حداقل می رساند؛ ویژگی ای که برای ایمنی پالایشگاه ها و نیروگاه ها حیاتی است.

از نظر کاربرد صنعتی، این متریال ستون فقرات اتصالات فشار در خطوط انتقال نفت، گاز و پتروشیمی محسوب می شود. استاندارد ASTM A105 مشخصاً برای سرویس دهی در محدوده دمایی محیط تا دماهای بالا تعریف شده است. این یعنی در پروژه هایی که با سیالات هیدروکربنی سر و کار دارند، مهندسان پایپینگ به صورت پیش فرض برای کلاس های فشاری ۱۵۰ تا ۲۵۰۰ پوند (ANSI Classes)، سراغ این گرید می روند، مگر اینکه شرایط خورندگی خاص یا برودت شدید، نیاز به آلیاژهای گران تر (مانند استنلس استیل یا فولادهای A350 برای دماهای پایین) را دیکته کند.

| ویژگی کلیدی | مزیت عملیاتی در صنعت | محدودیت اصلی |

|---|---|---|

| قابلیت فورج پذیری عالی | تولید قطعات یکپارچه و متراکم بدون تخلخل داخلی | نامناسب برای قطعات ریخته گری (Casting) |

| مقاومت حرارتی متعادل | عملکرد پایدار تا دمای حدود ۴۲۵ درجه سانتی گراد | افت شدید خواص در دماهای زیر صفر (نیاز به تست ضربه) |

| جوش پذیری مطلوب | سهولت در اتصال به لوله های کربن استیل (مانند A106) | نیاز به پیش گرمایش در ضخامت های بالا برای جلوگیری از ترک |

در نهایت، انتخاب A105 اغلب یک تصمیم اقتصادی-فنی هوشمندانه است. این فولاد تعادلی عالی میان “هزینه تمام شده” و “کارایی مکانیکی” ایجاد می کند. برای بسیاری از خطوط یوتیلیتی (Utility Lines) و فرآیندهای غیرخورنده، استفاده از آلیاژهای کروم-مولیبدن یا نیکل دار توجیه اقتصادی ندارد، در حالی که A105 با هزینه ای به مراتب کمتر، الزامات ایمنی و فنی پروژه های کلان انرژی را برآورده می سازد.

ترکیب شیمیایی و خواص مکانیکی کلیدی

درک دقیق ماهیت فولاد آلیاژی A105 با بررسی عنصر سازنده اصلی آن، یعنی کربن، آغاز می شود. این گرید فولادی که در استاندارد ASTM A105 تعریف شده است، در واقع یک نوع فولاد کربنی ساده است که درصد منگنز بالایی دارد و برای کاربردهای دما و فشار بالا طراحی شده است. وجود کربن تا حداکثر 0.35 درصد باعث می شود که عملیات ماشین کاری روی این قطعات بسیار روان انجام شود، در حالی که سختی کافی برای تحمل تنش های مکانیکی حفظ می گردد.

علاوه بر کربن، حضور عناصری مانند منگنز و سیلیسیم، نقش حیاتی در کیفیت میکروساختار این فولاد ایفا می کند. منگنز به عنوان عامل اکسیژن زدا عمل کرده و همزمان استحکام کششی و تسلیم فولاد را بهبود می بخشد. این ترکیب متعادل باعث می شود که A105 در برابر ترک خوردگی ناشی از تنش های حرارتی مقاوم باشد و گزینه ای ایده آل برای ساخت فلنج ها و اتصالات فورج شده (Forged Fittings) در صنایع نفت و گاز محسوب شود.

در جدول زیر، محدوده استاندارد برای عناصر اصلی تشکیل دهنده این آلیاژ آورده شده است تا دیدی کلی نسبت به ساختار شیمیایی آن داشته باشید:

| عنصر (Element) | محدوده درصد وزنی (%) | تأثیر اصلی |

|---|---|---|

| کربن (C) | حداکثر 0.35 | سختی پذیری و استحکام پایه |

| منگنز (Mn) | 0.60 – 1.05 | افزایش چقرمگی و اکسیژن زدایی |

| فسفر (P) | حداکثر 0.035 | ناخالصی (باید کنترل شود تا تردی ایجاد نکند) |

| سیلیسیم (Si) | 0.10 – 0.35 | افزایش مقاومت به اکسیداسیون |

خواص مکانیکی این فولاد پس از عملیات حرارتی نرمالایزینگ (Normalizing) به اوج خود می رسد و پایداری ابعادی فوق العاده ای از خود نشان می دهد. حداقل استحکام کششی مورد نیاز برای تایید استاندارد این آلیاژ معمولاً حدود 485 مگاپاسکال (70,000 psi) است که نشان دهنده توانایی بالای آن در تحمل بارهای استاتیک سنگین است. همچنین، نقطه تسلیم (Yield Strength) آن نیز باید حداقل 250 مگاپاسکال باشد تا از تغییر شکل دائمی قطعه هنگام قرارگیری در خطوط لوله پرفشار جلوگیری شود.

نکته ای که مهندسان متالورژی باید به آن توجه ویژه داشته باشند، رابطه بین سختی (Hardness) و قابلیت جوشکاری این متریال است. سختی برینل (HB) برای قطعات فورج شده A105 معمولاً نباید از عدد 187 تجاوز کند؛ زیرا سختی بیش از حد ممکن است منجر به ترک های هیدروژنی در منطقه متاثر از حرارت (HAZ) هنگام جوشکاری شود. توصیه عملی: اگر ضخامت اتصال شما زیاد است، حتماً عملیات پیش گرم (Pre-heating) را در نظر بگیرید تا شوک حرارتی ناشی از جوشکاری، خواص مکانیکی ناحیه اتصال را تضعیف نکند.

استاندارد ASTM A105 و الزامات تولید

استاندارد ASTM A105 یکی از مهم ترین مراجع بین المللی برای تولید قطعات فورج شده (آهنگری) از جنس فولاد کربنی است که عمدتاً در سیستم های لوله کشی تحت فشار و دمای بالا استفاده می شود. این استاندارد دقیقاً مشخص می کند که قطعاتی مانند فلنج ها، فیتینگ ها و ولوها باید چه ویژگی های شیمیایی و مکانیکی داشته باشند تا ایمنی آن ها تضمین شود.

یکی از الزامات کلیدی در این استاندارد، فرآیند عملیات حرارتی (Heat Treatment) است. طبق ASTM A105، تمامی قطعات با وزن بالاتر از حد مشخص یا آن هایی که کلاس فشار بالایی دارند (مانند کلاس 300 و بالاتر)، برای آزادسازی تنش های پسماند ناشی از فرآیند فورج، باید حتماً تحت عملیات حرارتی نظیر آنیلینگ (Annealing)، نرمالایزینگ (Normalizing) یا کوئنچ و تمپر (Quenching and Tempering) قرار گیرند.

💡 نکته اجرایی برای بازرسی:

هنگام خرید فلنج A105، همیشه به عبارت Normalized در گواهی متریال (MTC) توجه کنید. اگر قطعه قرار است در محیطی با نوسانات دمایی بالا کار کند، فرآیند نرمالایزینگ باعث یکنواختی ساختار دانه بندی فولاد شده و مقاومت آن در برابر شکستگی ناگهانی را به شدت افزایش می دهد.

از نظر ترکیب شیمیایی، تولیدکنندگان موظف هستند میزان عناصر آلیاژی و ناخالصی ها را به دقت کنترل کنند. وجود بیش از حد عناصری مانند گوگرد یا فسفر می تواند باعث تردی فولاد شود، در حالی که تعادل صحیح بین کربن و منگنز برای دستیابی به سختی و جوش پذیری مطلوب ضروری است.

جدول زیر خلاصه ای از الزامات کلیدی تولید طبق این استاندارد را برای تصمیم گیری سریع تر نشان می دهد:

| پارامتر تولید | الزامات استاندارد ASTM A105 | هدف فنی |

|---|---|---|

| حداکثر کربن | ۰.۳۵٪ | حفظ قابلیت جوشکاری (Weldability) بدون ترک خوردگی |

| روش تولید | فقط فورج (Forging) | ایجاد ساختار متراکم و بدون تخلخل جهت تحمل فشار |

| تست سختی | حداکثر ۱۸۷ برینل (HB) | تضمین ماشین کاری آسان و جلوگیری از شکنندگی |

در نهایت، تمامی قطعات تولید شده تحت استاندارد ASTM A105 باید قابلیت ردیابی (Traceability) داشته باشند. این یعنی هر قطعه باید دارای کد حرارتی (Heat Number) حک شده باشد که مشتری بتواند با استفاده از آن، تاریخچه تولید، نتایج آزمون های کشش و آنالیز شیمیایی شمش اولیه را ردیابی کند.

تحلیل عملیات حرارتی و ساختار متالورژیکی

کیفیت نهایی و خواص مکانیکی فولاد A105 به شدت وابسته به فرآیندهای عملیات حرارتی است که روی آن اعمال می شود. از آنجایی که این گرید معمولاً برای قطعات فورج شده (Forged) در سیستم های پایپینگ فشار بالا استفاده می شود، دستیابی به یک ساختار متالورژیکی همگن و بدون تنش های پسماند حیاتی است. عملیات حرارتی اصلی برای این فولاد شامل نرماله کردن (Normalizing)، آنیل کردن (Annealing) و کوئنچ و تمپر (Quenching & Tempering) است که هر کدام ریزساختار متفاوتی را ایجاد می کنند.

در فرآیند نرماله کردن، که رایج ترین روش برای A105 است، قطعه تا دمایی حدود 900 تا 950 درجه سانتی گراد گرم می شود و سپس در هوای آزاد خنک می گردد. این شوک حرارتی کنترل شده باعث ریز شدن دانه های کریستالی (Grain Refinement) می شود و ساختار فریت-پرلیت (Ferrite-Pearlite) یکنواختی را پدید می آورد. ریزساختار حاصل شده، چقرمگی ضربه ای (Impact Toughness) را به طور قابل توجهی بهبود می بخشد که برای عملکرد در دماهای پایین بسیار مهم است.

نکته کاربردی: اگر فلنج یا قطعه A105 شما پس از ماشین کاری دچار اعوجاج یا تغییر ابعاد ناخواسته می شود، اغلب نشانه وجود تنش های پسماند ناشی از فورجینگ نامناسب یا عدم انجام صحیح عملیات تنش زدایی (Stress Relieving) است. در چنین مواردی، انجام یک سیکل حرارتی تنش زدایی در دمای حدود 590 تا 650 درجه سانتی گراد پیش از ماشین کاری نهایی توصیه می شود.

اگر هدف دستیابی به سختی و استحکام بالاتر باشد، فرآیند کوئنچ و تمپر به کار گرفته می شود. در این روش، پس از آستنیته کردن، قطعه به سرعت در آب یا روغن سرد (کوئنچ) می شود تا ساختار مارتنزیت تشکیل گردد، و سپس برای تعدیل سختی و بازگرداندن چقرمگی، تمپر می شود. با این حال، باید توجه داشت که استاندارد ASTM A105 محدودیت های خاصی را برای سختی (Hardness) اعمال می کند (معمولاً حداکثر 187 HBW) تا از ترک خوردن قطعه در حین جوشکاری جلوگیری شود.

| روش عملیات حرارتی | ساختار میکروسکوپی حاصل | تأثیر بر خواص مکانیکی | کاربرد اصلی |

|---|---|---|---|

| نرماله کردن (Normalizing) | فریت و پرلیت ریزدانه | افزایش چقرمگی و یکنواختی | فلنج ها و اتصالات استاندارد |

| آنیل کردن (Annealing) | فریت و پرلیت درشت دانه | کاخش سختی، بهبود ماشین کاری | قطعاتی که نیاز به تراشکاری سنگین دارند |

| کوئنچ و تمپر (Q&T) | مارتنزیت تمپر شده | استحکام بالا، سختی بیشتر | قطعات تحت فشار بسیار بالا و حساس |

بررسی ریزساختار زیر میکروسکوپ متالورژی نشان می دهد که در حالت استاندارد (نرماله)، فولاد A105 باید فاقد ساختار ویدمن اشتاتن (Widmanstätten) باشد، زیرا این ساختار سوزنی شکل باعث تردی و کاهش شدید خواص مکانیکی می شود. حضور کاربیدهای رسوب کرده در مرز دانه ها نیز می تواند نشان دهنده خنک کاری نادرست باشد که مقاومت به خوردگی و چقرمگی قطعه را در محیط های اسیدی یا دماهای پایین به خطر می اندازد.

راهنمای جوشکاری و ماشین کاری فولاد A105

جوشکاری فولاد A105 به دلیل ساختار شیمیایی متعادل و درصد کربن پایین، فرآیندی نسبتاً ساده و با قابلیت اطمینان بالا محسوب می شود. این فولاد که عمدتاً در ساخت فلنج ها و اتصالات لوله کشی فشار بالا کاربرد دارد، با اکثر روش های استاندارد جوشکاری مانند SMAW (جوشکاری دستی با الکترود روکش دار)، GMAW (جوشکاری میگ/مگ) و TIG سازگاری کامل دارد. برای دستیابی به بهترین نتیجه و جلوگیری از ترک های ریز در ناحیه متأثر از حرارت (HAZ)، اغلب توصیه می شود که قطعه پیش از شروع جوشکاری تا دمایی حدود 150 تا 200 درجه سانتی گراد پیش گرم شود، به ویژه اگر ضخامت قطعه کار زیاد باشد.

یکی از نکات کلیدی در جوشکاری موفقیت آمیز A105، مدیریت تنش های پس ماند است که می تواند پس از سرد شدن سریع فلز ایجاد شود. به همین دلیل، انجام عملیات حرارتی پس از جوشکاری (PWHT) برای قطعاتی که تحت تنش های مکانیکی یا حرارتی شدید قرار می گیرند، یک اقدام ضروری است. این عملیات نه تنها ساختار کریستالی فلز را در ناحیه جوش یکنواخت می کند، بلکه سختی بیش از حد را کاهش داده و چقرمگی یا همان قابلیت جذب انرژی را در قطعه نهایی بازمی گرداند. استفاده از الکترودهای کم هیدروژن مانند E7018 می تواند ریسک تردی هیدروژنی را به حداقل برساند.

در بحث ماشین کاری، فولاد A105 رفتاری مشابه با سایر فولادهای کم کربن دارد و قابلیت ماشین کاری آن خوب ارزیابی می شود. این آلیاژ براده های بلندی تولید می کند، بنابراین استفاده از ابزارهایی با براده شکن (Chip Breaker) مناسب برای جلوگیری از آسیب به سطح کار و گیر کردن براده ها در دستگاه الزامی است. سرعت برش و نرخ پیشروی باید متناسب با سختی قطعه تنظیم شود؛ معمولاً برای حالت آنیل شده (Annealed)، سرعت های بالاتر با نرخ پیشروی متوسط نتایج مطلوبی در تراشکاری و فرزکاری ارائه می دهد.برای اتصال فلنجهای A105 در فشارهای بالا، استفاده از استادبولتهای ساخته شده از فولاد آلیاژ Mo40 الزامی است.

برای ایجاد درک بهتر از پارامترهای فنی، جدول زیر خلاصه ای از نکات کلیدی برای تنظیمات ماشین کاری و جوشکاری این آلیاژ را نشان می دهد. رعایت این حدود توصیه شده، ضمن افزایش عمر ابزارآلات کارگاهی، تضمین کننده کیفیت نهایی قطعه مطابق با استانداردهای ASTM خواهد بود.

| پارامتر فنی | توصیه اجرایی برای فولاد A105 |

|---|---|

| قابلیت جوش پذیری | بسیار خوب (نیاز به پیش گرم در ضخامت های بالا) |

| ماشین کاری (Machinability) | خوب (مشابه فولاد AISI 1020) |

| سختی برینل (HB) | حداکثر 187 HB (در حالت استاندارد) |

| سرعت برش پیشنهادی | متوسط (نیاز به روان کاری مداوم) |

مقایسه فنی A105 با گریدهای مشابه

برای انتخاب صحیح متریال در پروژه های پایپینگ، درک تفاوت های فنی میان ASTM A105 و گریدهای مشابه نظیر A106 و A350 حیاتی است. فولاد A105 اساساً یک گرید کربن استیل آهنگری (Forging) است که برای فلنج ها و اتصالات فشار بالا طراحی شده، در حالی که بسیاری از کاربران آن را به اشتباه با گریدهای لوله نظیر A106 یکسان می پندارند.

مهم ترین تمایز A105 با A106 در روش تولید و ساختار دلی ریزدانه ی آن است. فولاد A106 مختص لوله های بدون درز (Seamless Pipe) است و برای تحمل فشار سیال در طول مسیر طراحی شده، اما A105 با فرآیند همودی و عملیات حرارتی خاص (Heat Treatment)، چقرمگی و مقاومت بیشتری در برابر تنش های نقطه ای اتصالات از خود نشان می دهد. استفاده از A106 برای تولید فلنج، حتی اگر ترکیب شیمیایی نزدیکی داشته باشد، به دلیل عدم فشردگی بافت فولاد در فرآیند فورج، می تواند منجر به شکست در فشارهای بالا شود.

در کاربردهای دما پایین (Low Temperature)، مقایسه A105 با گرید ASTM A350 LF2 بسیار کلیدی می شود. فولاد A105 در دماهای زیر صفر درجه سانتی گراد دچار افت شدید چقرمگی شده و ترد می شود، در حالی که A350 LF2 به طور خاص برای حفظ مقاومت ضربه تا دمای منفی ۴۶ درجه سانتی گراد مهندسی شده است. بنابراین، جایگزینی این دو گرید در پروژه های مناطق سردسیر یا خطوط گاز مایع، یک خطای مهندسی خطرناک محسوب می شود.

| ویژگی فنی | ASTM A105 | ASTM A106 Gr. B | ASTM A350 LF2 |

|---|---|---|---|

| نوع محصول اصلی | فلنج و فیتینگ فورج | لوله بدون درز | فلنج دما پایین |

| کاربرد دمایی | دمای محیط و بالا | دمای بالا و فشار بالا | دماهای زیر صفر (تا -46°C) |

| محتوای کربن (Max) | 0.35% | 0.30% | 0.30% |

| استحکام تسلیم (Psi) | 36,000 | 35,000 | 36,000 |

از نظر ترکیب شیمیایی، میزان منگنز در A105 کمی بالاتر از گریدهای معمولی لوله است که به بهبود سختی پذیری کمک می کند، اما همین موضوع جوشکاری آن را نسبت به فولادهای ساده ساختمانی کمی حساس تر می کند. عدم توجه به پیش گرمایش (Pre-heating) در ضخامت های بالا هنگام اتصال A105 به گریدهای دیگر، می تواند باعث ایجاد ترک های هیدروژنی در ناحیه متاثر از حرارت (HAZ) شود.

نکته کاربردی: اگر در حال تامین قطعات برای یک پروژه تعمیراتی هستید و فلنج A105 در دسترس نیست، هرگز بدون تایید واحد مهندسی از فلنج های ساخته شده از ورق (مانند A516) یا لوله استفاده نکنید. ساختار لایه ای و جهت دار ورق ها مقاومت لازم را در برابر فشارهای هیدرواستاتیک فلنج فراهم نمی کنند.

انتخاب و بازرسی کیفیت قطعات فورج

انتخاب قطعات فورج شده از جنس فولاد A105 نیازمند دقت فنی بالایی است، چرا که کیفیت نهایی آن ها مستقیماً بر ایمنی و طول عمر سیستم های تحت فشار تأثیر می گذارد. در فرآیند انتخاب، اولین گام بررسی دقیق اسناد و گواهی نامه های مواد (MTC) است که باید مطابق با استانداردهای ASTM باشد. خریدار باید اطمینان حاصل کند که عملیات حرارتی نرمال سازی به درستی انجام شده است، زیرا این فرآیند ساختار دانه بندی فولاد را اصلاح کرده و خواص مکانیکی آن را برای تحمل شرایط سخت آماده می کند.

پس از تأیید مدارک اولیه، بازرسی های غیرمخرب (NDT) نقش حیاتی در تضمین کیفیت قطعات ایفا می کنند. عیوب پنهانی مانند ترک های ریز یا حفرات گازی که در طی فرآیند فورج ایجاد می شوند، با چشم غیرمسلح قابل مشاهده نیستند و می توانند منجر به شکست فاجعه بار قطعه شوند. استفاده از روش های تست فراصوتی (Ultrasonic Testing) برای قطعات ضخیم و تست مایعات نافذ (PT) برای بررسی عیوب سطحی، از جمله الزامات اساسی در بازرسی این قطعات است.

یکی دیگر از جنبه های کلیدی در بازرسی کیفیت، کنترل ابعادی دقیق و بررسی تلورانس ها مطابق با نقشه های فنی است. تغییر شکل های ناخواسته در حین سرد شدن قطعه فورج می تواند باعث عدم انطباق در هنگام مونتاژ یا ایجاد تنش های اضافی در سیستم لوله کشی شود. بازرسان کیفیت باید با استفاده از کولیس های دیجیتال و گیج های کنترلی، ابعاد حیاتی مانند قطر داخلی فلنج ها یا ضخامت دیواره ها را با دقت اندازه گیری کنند.

| نوع بازرسی | هدف اصلی | ابزار متداول |

|---|---|---|

| بازرسی چشمی (VT) | تشخیص عیوب سطحی آشکار، پلیسه ها و ناهماهنگی ظاهری | چراغ قوه، آینه بازرسی، گیج های کمبریج |

| تست سختی سنجی | اطمینان از انجام صحیح عملیات حرارتی (نرمال سازی) | دستگاه های سختی سنج پرتابل (مانند برینل) |

| آنالیز شیمیایی (PMI) | تأیید ترکیب شیمیایی متریال و درصد کربن و منگنز | دستگاه اسپکترومتری پرتابل |

یک نکته کاربردی و مهم برای مهندسان خرید این است که همیشه نمونه برداری تصادفی (Random Sampling) را جدی بگیرند. حتی اگر تولیدکننده گواهی تست ارائه دهد، ارسال یک یا دو نمونه از هر بچ (Batch) تولیدی به آزمایشگاه متالورژی مستقل برای تست ضربه (Charpy Impact Test) در دماهای پایین، می تواند خیال شما را از بابت چقرمگی و مقاومت فولاد در برابر شکست ترد کاملاً راحت کند.

نکات حیاتی در خرید و قیمت گذاری

خرید فولاد A105 نیازمند دقت فراوان به جزئیاتی است که مستقیماً بر کیفیت پروژه و هزینه های نهایی شما تأثیر می گذارند. اولین نکته، بررسی دقیق سرتیفیکیت (Certificate) یا شناسنامه محصول است که باید شامل آنالیز شیمیایی و تست های مکانیکی مطابق با استاندارد ASTM A105 باشد. بسیاری از خریداران تنها به قیمت توجه می کنند، غافل از اینکه عدم تطابق درصد کربن یا منگنز در آلیاژ می تواند هنگام عملیات حرارتی یا جوشکاری، ترک های ریز و هزینه بری ایجاد کند.

قیمت گذاری این گرید فولادی معمولاً تابعی از نوسانات بازار جهانی آهن و قیمت ارز است، اما ابعاد و وزن قطعه نیز نقش تعیین کننده ای دارد. قطعات فورج (Forged) شده با ابعاد خاص یا ضخامت های بالا، به دلیل فرآیند تولید پیچیده تر، اغلب «پریمیوم» قیمت گذاری می شوند. همچنین، برند تولیدکننده (داخلی یا وارداتی بودن) می تواند تا ۲۰ درصد در قیمت نهایی اختلاف ایجاد کند؛ برندهای معتبر اروپایی یا کره ای معمولاً گران تر از نمونه های چینی یا هندی هستند، هرچند که کیفیت نمونه های چینی درجه یک نیز برای بسیاری از کاربردها قابل قبول است.

💡 نکته اجرایی برای کاهش ریسک:

همیشه قبل از نهایی کردن سفارش های حجیم، درخواست یک نمونه کوچک (Sample) برای تست آنالیز (PMI) را داشته باشید. این کار هزینه اندکی دارد اما از خسارت های سنگین ناشی از خرید بارهای مغایر (Fake Material) جلوگیری می کند.

یکی دیگر از عوامل مؤثر بر قیمت، نوع عملیات تکمیلی است که روی قطعه انجام شده است. برخی از قطعات A105 به صورت «نرمالایز شده» (Normalized) به فروش می رسند که ساختار ریزدانه تر و چقرمگی بهتری دارند. اگر نقشه مهندسی شما نیاز به مقاومت در برابر ضربه در دماهای پایین دارد، حتماً باید نسخه نرمالایز شده را تهیه کنید که طبیعتاً قیمت بالاتری نسبت به نمونه های خام (As Forged) دارد.هرگز فلنجهای تراشکاری شده از فولاد ST52 (غیر فورج) را به جای فلنجهای فورج A105 استفاده نکنید، زیرا تحمل فشار کمتری دارند.

در نهایت، برای شفافیت بیشتر در فرآیند خرید، می توانید از چک لیست زیر استفاده کنید تا مطمئن شوید تمام جوانب فنی و مالی را در نظر گرفته اید:

| فاکتور بررسی | اهمیت در قیمت | نکته کلیدی |

|---|---|---|

| تست ضربه (Charpy Test) | متوسط | ضروری برای محیط های سردسیر؛ هزینه تست اضافه می شود. |

| عملیات حرارتی (Heat Treatment) | بالا | نرمالایز بودن قطعه قیمت را افزایش می دهد. |

| تست های غیرمخرب (NDT) | متوسط | تست UT برای کشف ترک های داخلی در ضخامت های بالا حیاتی است. |

سوالات متداول

کاربرد اصلی فولاد A105 در صنعت پایپینگ چیست؟

این گرید فولادی ستون فقرات اتصالات فشار قوی مانند فلنج ها و فیتینگ های فورج در دماهای محیط و بالا است. مهندسان معمولاً از A105 برای سیستم های انتقال نفت، گاز و بخار که نیاز به مقاومت مکانیکی بالا و قابلیت جوشکاری عالی دارند، استفاده می کنند.

آیا می توان از فولاد A105 در دماهای زیر صفر استفاده کرد؟

خیر، استفاده از این متریال در دماهای بسیار پایین یا کرایوژنیک توصیه نمی شود زیرا دچار شکست ترد می شود. برای کاربردهای دما پایین مانند سیستم های تبرید، بهتر است از گریدهای جایگزین مانند A350 LF2 استفاده کنید که چقرمگی ضربه بهتری دارند.

تفاوت کلیدی بین فولاد A105 و فولاد ریختگی WCB چیست؟

تفاوت اصلی در روش تولید و ساختار دانه متریال است؛ A105 با روش فورجینگ (آهنگری) تولید می شود که ساختاری متراکم تر و مستحکم تر از WCB ریختگی دارد. این تراکم بالاتر باعث می شود A105 در برابر عیوب داخلی و نشتی در فشارهای بالا بسیار مطمئن تر عمل کند.

برای جوشکاری اتصالات A105 چه نکاتی باید رعایت شود؟

این فولاد قابلیت جوشکاری بسیار خوبی دارد، اما در ضخامت های بالا نیاز به عملیات پیش گرم و پس گرم (PWHT) دارد تا از ترک خوردگی جلوگیری شود. استفاده از الکترودهای کم هیدروژن و رعایت سیکل حرارتی استاندارد ASME برای حفظ خواص مکانیکی منطقه جوش الزامی است.

چرا قیمت فلنج های A105 نسبت به سایر کربن استیل ها متفاوت است؟

هزینه بالاتر این گرید ناشی از فرآیند فورجینگ سنگین و عملیات حرارتی دقیق برای دستیابی به ساختار داخلی همگن است. برخلاف قطعات ریختگی ارزان تر، شما در واقع هزینه اطمینان بیشتر و طول عمر بالاتر قطعه در شرایط بحرانی را می پردازید.

### چک لیست کاربردی و فنی

- کاربردهای استراتژیک در صنایع نفت، گاز و پتروشیمی را با تمرکز بر قطعات فورج شده ارزیابی کنید.

- محدودیت های درصد کربن و منگنز و تأثیر مستقیم آن ها بر سختی و جوش پذیری را بررسی نمایید.

- انطباق دقیق با الزامات استاندارد ASTM A105 را در فرآیند تولید و تأمین مواد اولیه تضمین کنید.

- چرخه های عملیات حرارتی نرمالیزاسیون یا آنیلینگ را برای دستیابی به ریزساختار یکنواخت کنترل کنید.

- از روش های پیش گرمایش مناسب پیش از جوشکاری برای جلوگیری از ترک خوردگی استفاده نمایید.

- تفاوت های عملکردی این گرید با استانداردهایی مانند A106 یا گریدهای استیل زنگ نزن را در نظر بگیرید.

- بازرسی های غیرمخرب (NDT) و تست های ضربه را برای تایید کیفیت نهایی قطعات فورج در اولویت قرار دهید.

- نوسانات قیمت را بر اساس وزن، ابعاد و نوسانات بازار جهانی آلیاژها تحلیل کنید.

انتخاب صحیح این متریال در پروژه های صنعتی، مرز باریک میان یک سیستم پایدار و هزینه های تعمیراتی پیش بینی نشده است. تسلط بر جزئیات فنی و استانداردهای تولید، به شما اطمینان می دهد که قطعات فورج شده دقیقاً همان عملکردی را که از آن ها انتظار دارید، در شرایط کاری واقعی ارائه دهند.”تامین متریال پایپینگ یکی از تخصصهای اصلی فولاد اشرفی در بازار آهن است. اگر تجربه ای خاص در به کارگیری این گرید در شرایط دمایی بالا دارید، دیدگاه خود را برای تکمیل این بحث فنی به اشتراک بگذارید.

جدول قیمت فولاد A105 امروز

| سایز (میلی متر) | کارخانه | قیمت |

|---|---|---|

| 25 | یزد | تماس بگیرید |

| 35 | یزد | تماس بگیرید |

| 40 | یزد | تماس بگیرید |

| 65 | یزد | تماس بگیرید |

| 100 | یزد | تماس بگیرید |

| 110 | یزد | تماس بگیرید |

| 120 | یزد | تماس بگیرید |

| 130 | یزد | تماس بگیرید |

| 140 | یزد | تماس بگیرید |

| 150 | یزد | تماس بگیرید |

| 155 | فورج اسفراین | تماس بگیرید |

| 160 | یزد | تماس بگیرید |

| 200 | یزد | تماس بگیرید |

| 210 | فورج اسفراین | تماس بگیرید |

| 220 | فورج اسفراین | تماس بگیرید |

| 240 | فورج اسفراین | تماس بگیرید |

| 250 | فورج اسفراین | تماس بگیرید |

| 260 | فورج اسفراین | تماس بگیرید |

| 280 | فورج اسفراین | تماس بگیرید |

| 300 | فورج اسفراین | تماس بگیرید |

| 310 | فورج اسفراین | تماس بگیرید |

| 320 | فورج اسفراین | تماس بگیرید |

| 330 | فورج اسفراین | تماس بگیرید |

| 340 | فورج اسفراین | تماس بگیرید |

| 350 | فورج اسفراین | تماس بگیرید |

| 1100 | فورج اسفراین | تماس بگیرید |

آخرین بروزرسانی قیمت ها:

استانداردهای معادل فولاد A105 در سیستمهای مختلف:

| کشور / سیستم استاندارد | کد یا نام استاندارد معادل | توضیح و کاربرد |

|---|---|---|

| ایالات متحده (ASTM) | ASTM A105 | مورد استفاده در اتصالات و فلنجهای فولادی فورجشده برای فشار و دمای بالا |

| آلمان (DIN) | C22.8 / 1.0460 | معادل نزدیک از نظر ترکیب شیمیایی و خواص مکانیکی |

| اروپا (EN) | P250GH | کاربرد در سیستمهای فشار بالا و تجهیزات انتقال حرارت |

| انگلستان (BS) | 1503-216-620 | مورد استفاده در قطعات تحت فشار و سیستمهای لولهکشی صنعتی |

| ژاپن (JIS) | STPA25 | فولاد لولهای مناسب برای دما و فشار بالا در نیروگاهها و صنایع پتروشیمی |

| روسیه (GOST) | 20K / 20 | ترکیب نزدیک به A105 برای اتصالات و فلنجها در صنایع نفت و گاز |