فهرست مطالب

شناخت ماهیت و کاربرد دقیق فولاد ck45

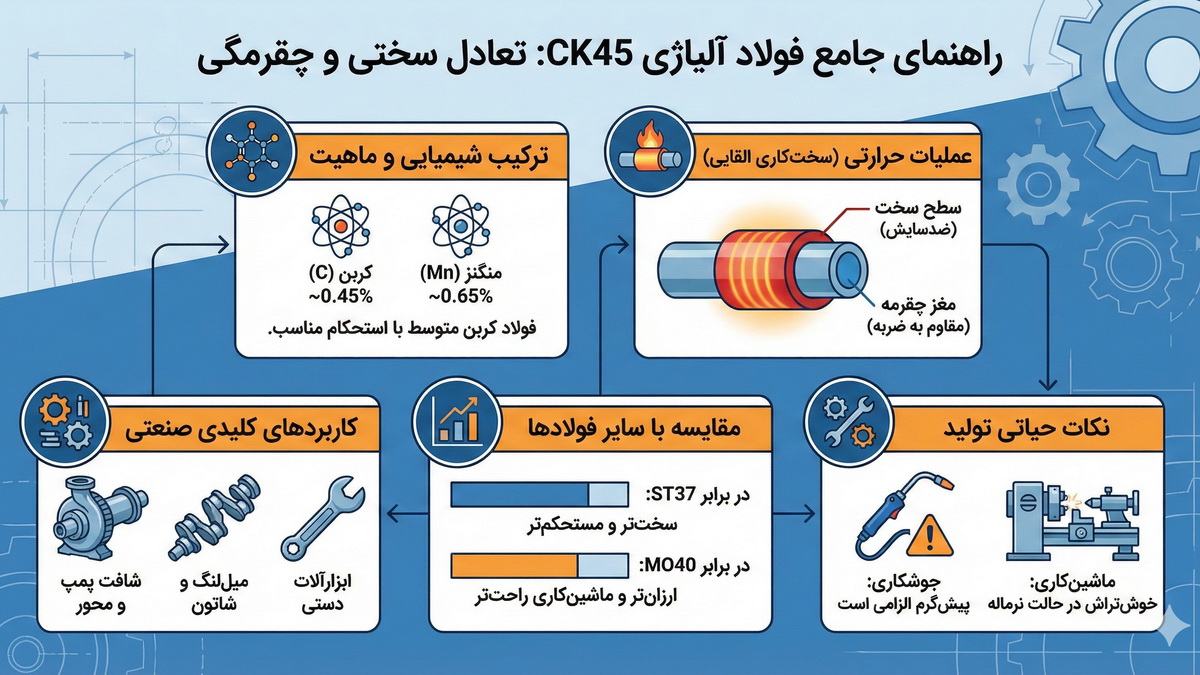

فولاد CK45 در دنیای مهندسی مواد به عنوان یک فولاد کربن متوسط عملیات حرارتی پذیر شناخته می شود که توازن بسیار خوبی بین سختی و چقرمگی ارائه می دهد. این آلیاژ که طبق استاندارد DIN آلمان نام گذاری شده است (معادل گرید 1045 در استاندارد SAE آمریکا)، به دلیل داشتن حدود ۰.۴۵ درصد کربن، نه آنقدر نرم است که به راحتی تغییر شکل دهد و نه آنقدر شکننده که در برابر ضربات ناگهانی خرد شود. ماهیت اصلی این فولاد، قابلیت ماشین کاری و کشش عالی آن است که باعث شده در صنایع خودروسازی و ماشین سازی به یک گزینه «همه کاره» و اقتصادی تبدیل شود.

یکی از ویژگی های کلیدی که مهندسان را به سمت انتخاب CK45 سوق می دهد، رفتار پیش بینی پذیر آن در فرآیندهای سخت کاری القایی و نرمالایزینگ است. در حالت نرمال، این فولاد ساختاری یکنواخت دارد که برای تولید قطعاتی که نیاز به مقاومت سایشی متوسط دارند، ایده آل است؛ اما اگر نیاز به سطح سخت تری داشته باشید، می توان با عملیات حرارتی موضعی (مانند سخت کاری القایی دندانه های چرخ دنده)، مقاومت سطح را به شدت افزایش داد در حالی که مغز قطعه همچنان چقرمه و مقاوم به ضربه باقی می ماند. این ویژگی دوگانه، CK45 را از فولادهای ساده ساختمانی متمایز می کند.در حالی که CK45 برای قطعات ماشینکاری عالی است، برای سازههای ساختمانی و شاسیهای عریض، فولاد ST52 گزینه بهتری محسوب میشود.

در صنعت، کاربرد این فولاد بسیار فراتر از ساخت میلگرد ساده است و دقیقاً در نقاطی استفاده می شود که قطعه تحت تنش های مکانیکی مداوم قرار دارد. به عنوان یک مثال عملی، در ساخت شافت های اصلی پمپ ها یا محورهای انتقال قدرت، استفاده از فولاد معمولی ST37 منجر به تاب برداشتن سریع یا سایش زودرس می شود، در حالی که CK45 با هزینه معقول، طول عمر قطعه را چندین برابر می کند. این انتخاب هوشمندانه متریال، هزینه های نگهداری خطوط تولید را به شکل چشمگیری کاهش می دهد.

| نوع کاربرد | مثال های قطعات صنعتی | علت انتخاب CK45 |

|---|---|---|

| قطعات متحرک پرفشار | شاتون، میل لنگ، اکسل خودرو | مقاومت خستگی بالا و تحمل بارهای دینامیکی |

| ابزارآلات دستی | انبردست، چکش، آچار | قابلیت سخت کاری سطحی جهت جلوگیری از له شدگی |

| سیستم های هیدرولیک | میله های پیستون جک هیدرولیک | صیقل پذیری عالی جهت آب بندی دقیق |

با این حال، باید توجه داشت که این فولاد (برخلاف فولادهای کم کربن) قابلیت جوشکاری ضعیف تری دارد و اگر بدون تمهیدات لازم (مانند پیش گرم کردن قطعه) جوش داده شود، مستعد ترک خوردن در ناحیه جوش است. بنابراین، اگر پروژه شما نیاز به اتصالات جوشی سنگین و پیچیده دارد، شاید گزینه های دیگری مانند ST52 مناسب تر باشند، اما برای قطعاتی که یکپارچه ماشین کاری می شوند یا با پیچ و مهره متصل می گردند، CK45 همچنان پادشاه میدان است.

بررسی ترکیبات شیمیایی و خواص مکانیکی

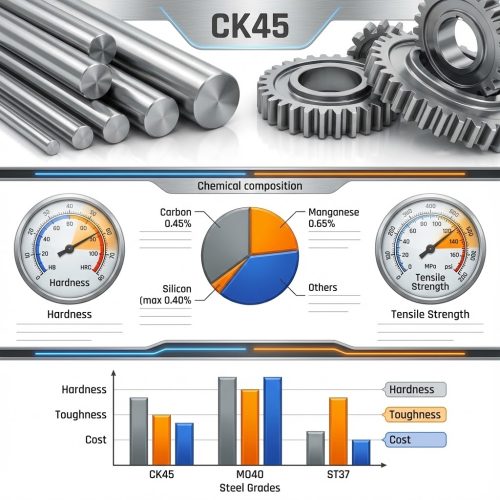

فولاد CK45 در دسته فولادهای کربن متوسط قرار می گیرد و دقیقاً به دلیل همین میزان کربن (حدود ۰.۴۵ درصد)، تعادل بسیار خوبی میان سختی و چقرمگی ایجاد می کند. برخلاف فولادهای کم کربن که نرم تر هستند، وجود عناصر آلیاژی محدود اما دقیق در ساختار این فولاد باعث شده تا قابلیت عملیات حرارتی مطلوبی داشته باشد. مهم ترین عنصر در این ترکیب، کربن است که سختی پذیری را تعیین می کند، اما حضور منگنز نیز نقش کلیدی در بهبود کیفی خواص مکانیکی و افزایش استحکام نهایی ایفا می کند.

برای درک بهتر رفتار این آلیاژ در شرایط کاری مختلف، باید نگاهی دقیق به آنالیز شیمیایی آن بیندازیم. درصد عناصر موجود در فولاد CK45 معمولاً در محدوده های استاندارد مشخصی قرار دارد که در بازارهای جهانی تحت استاندارد DIN آلمان شناخته می شود. جدول زیر یک نمای کلی و کاربردی از این ترکیبات را نشان می دهد که برای مهندسان و صنعتگران جهت انتخاب متریال بسیار حیاتی است.

| عنصر شیمیایی | درصد تقریبی (وزنی) | تأثیر اصلی در آلیاژ |

|---|---|---|

| کربن (C) | ۰.۴۲ – ۰.۵۰ % | افزایش سختی و قابلیت عملیات حرارتی |

| منگنز (Mn) | ۰.۵۰ – ۰.۸۰ % | افزایش استحکام کششی و چقرمگی |

| سیلیسیم (Si) | حداکثر ۰.۴۰ % | اکسیژن زدایی و افزایش خاصیت فنری |

| فسفر و گوگرد | حداکثر ۰.۰۳۵ % | ناخالصی (کنترل دقیق برای حفظ کیفیت) |

از نظر خواص مکانیکی، فولاد CK45 در حالت نرمالیزه شده رفتار متفاوتی نسبت به حالت کوئنچ تمپر (Quenched and Tempered) از خود نشان می دهد. استحکام کششی این فولاد معمولاً در بازه ۵۸۰ تا ۸۰۰ مگاپاسکال قرار دارد که آن را برای قطعاتی که تحت تنش های متوسط تا سنگین هستند، ایده آل می سازد. نکته کلیدی اینجاست: اگرچه سختی سطحی آن با روش هایی مانند القایی (Induction Hardening) تا ۵۵ HRC قابل افزایش است، اما مغز قطعه چقرمگی خود را حفظ می کند تا در برابر ضربه های ناگهانی دچار شکست ترد نشود.

یک سناریوی عملی برای درک اهمیت این خواص، استفاده از CK45 در ساخت شافت های صنعتی است. فرض کنید شافت یک موتور الکتریکی قدرتمند نیاز به تحمل گشتاور بالا دارد؛ اگر از فولاد معمولی ساختمانی استفاده شود، شافت تاب برمی دارد و اگر از فولاد ابزار بسیار سخت استفاده شود، با اولین لرزش شدید ممکن است بشکند. فولاد CK45 دقیقاً نقطه بهینه اینجاست: سطح آن ضدسایش می شود تا در محل بلبرینگ ها خورده نشود، و مغز آن ضربات ارتعاشی موتور را جذب می کند.

توصیه کارشناسی: هنگام ماشین کاری قطعات حساس با CK45، حتماً به تنش زدایی پس از عملیات خشن کاری توجه کنید. تغییرات ریز ساختاری ناشی از فشار ابزار می تواند ابعاد دقیق قطعه را پس از سخت کاری تغییر دهد.

تحلیل عملیات حرارتی و سخت کاری سطحی

فولاد CK45 در صنعت به عنوان یک فولاد “عملیات حرارتی پذیر” شناخته می شود که واکنش پذیری بسیار خوبی نسبت به فرآیندهای نرمالیزه کردن و کوئنچ-تمپر از خود نشان می دهد. هدف اصلی از اجرای این عملیات، افزایش دوام قطعه در برابر سایش و ضربه های مکانیکی است، بدون اینکه چقرمگی یا انعطاف پذیری ذاتی متریال به طور کامل از بین برود. برای دستیابی به ساختاری یکنواخت و کاهش تنش های پسماند ناشی از ماشین کاری، معمولاً پیش از سخت کاری اصلی، یک عملیات نرمالیزاسیون در بازه دمایی ۸۴۰ تا ۸۸۰ درجه سانتی گراد توصیه می شود.

یکی از چالش های اصلی در کار با CK45، خطر ترک خوردن هنگام سرد کردن سریع (Quenching) است، به ویژه اگر ضخامت قطعه کم باشد یا هندسه پیچیده ای داشته باشد. به همین دلیل، انتخاب محیط خنک کننده (Quenching Media) حیاتی است؛ برای قطعات ساده و ضخیم تر می توان از آب استفاده کرد، اما برای جلوگیری از اعوجاج در قطعات دقیق تر، استفاده از روغن یا پلیمرهای مخصوص کوئنچ ایمن تر و منطقی تر است. پس از کوئنچ، انجام بلافاصله عملیات تمپرینگ (بازپخت) در دمای ۵۵۰ تا ۶۶۰ درجه سانتی گراد ضروری است تا شکنندگی شدید کاهش یافته و سختی نهایی به حد مطلوب (معمولاً بین ۳۰ تا ۴۵ راکول C) برسد.

در پروژه های صنعتی که نیاز به مقاومت سایشی بالا در سطح و چقرمگی در مغز قطعه وجود دارد، سخت کاری سطحی به روش القایی (Induction Hardening) بهترین گزینه برای این آلیاژ محسوب می شود. در این روش، تنها لایه بیرونی قطعه (به عمق چند میلی متر) حرارت دیده و سریعاً سرد می شود که می تواند سختی سطح را تا ۵۵ HRC نیز افزایش دهد. این تکنیک به ویژه برای شفت ها، چرخ دنده ها و محورهای پمپ که در تماس مداوم با قطعات دیگر هستند، کاربرد فراوانی دارد.

مثال عملی در کارگاه:

فرض کنید در حال ساخت یک میل لنگ صنعتی از جنس CK45 هستید. اگر کل قطعه را به یکباره سخت کنید، احتمال شکستن آن زیر بار دینامیکی موتور بسیار بالا می رود. راهکار صحیح مهندسی این است که ابتدا کل قطعه را برای رسیدن به خواص مکانیکی پایه تمپر کنید، و سپس فقط محل یاتاقان ها (محل های سایش) را با استفاده از سخت کاری القایی موضعی مقاوم کنید.

جدول زیر خلاصه ای از پارامترهای کلیدی و دماهای بحرانی برای عملیات حرارتی موفق فولاد CK45 را نشان می دهد که می تواند به عنوان یک راهنمای سریع در کارگاه مورد استفاده قرار گیرد:

| نوع عملیات | بازه دمایی (°C) | محیط سرد کننده | هدف اصلی |

|---|---|---|---|

| نرمالیزه کردن | ۸۴۰ – ۸۸۰ | هوا | یکریزه سازی ساختار دانه |

| سخت کاری (Quenching) | ۸۲۰ – ۸۶۰ | روغن یا آب | افزایش سختی و استحکام |

| تمپرینگ (Tempering) | ۵۵۰ – ۶۶۰ | هوا | افزایش چقرمگی و رفع تردی |

انتخاب روش جوشکاری مناسب برای قطعات

جوشکاری فولاد CK45 به دلیل محتوای کربن متوسط (حدود ۰.۴۵ درصد)، چالش هایی فراتر از فولادهای ساختمانی معمولی دارد و انتخاب روش اشتباه می تواند منجر به ترک های سرد و کاهش شدید استحکام در ناحیه متأثر از حرارت (HAZ) شود. برای دستیابی به اتصالات باکیفیت در این آلیاژ، معمولاً دو روش اصلی جوشکاری قوس دستی (SMAW) و جوشکاری تحت پوشش گاز محافظ (MAG/MIG) بیشترین کاربرد صنعتی را دارند. در روش قوس دستی، استفاده از الکترودهای قلیایی کم هیدروژن مانند E7018 حیاتی است، زیرا این الکترودها ریسک نفوذ هیدروژن به حوضچه مذاب را که عامل اصلی ترک خوردگی در فولادهای کربن متوسط است، به شدت کاهش می دهند.

اگر حجم کار بالا باشد یا نیاز به سرعت و نفوذ دقیق تری دارید، روش MAG با استفاده از سیم جوش های کلاس ER70S-6 گزینه ای کارآمدتر محسوب می شود. در این روش، گاز محافظ (معمولاً ترکیبی از آرگون و کربن دی اکسید) از اکسیداسیون حوضچه جوش جلوگیری کرده و پاشش جرقه را کم می کند که برای قطعات حساس CK45، نظیر شفت ها و محورهای انتقال نیرو، یک مزیت بزرگ است. نکته کلیدی در هر دو روش، کنترل دقیق حرارت ورودی است؛ حرارت بیش از حد باعث درشت دانگی ساختار و ترد شدن قطعه می شود، در حالی که حرارت خیلی کم نفوذ ناقص را به همراه دارد.

نکته فنی مهم: صرف نظر از روش انتخابی، پیش گرم کردن (Preheating) قطعات CK45 تا دمایی بین ۱۵۰ تا ۲۵۰ درجه سانتی گراد یک الزام غیرقابل انکار است. بدون پیش گرمایش، شوک حرارتی ناشی از شروع قوس الکتریکی تقریباً به طور قطعی باعث ایجاد ریزترک ها در ساختار میکروسکوپی فولاد خواهد شد.

علاوه بر انتخاب تکنیک، ضخامت قطعه نیز عامل تعیین کننده ای در انتخاب نهایی است. برای قطعات نازک تر، روش TIG (یا همان جوش آرگون) به دلیل تمرکز حرارتی بالا و منطقه HAZ باریک تر، کنترل بهتری را در اختیار جوشکار قرار می دهد، هرچند سرعت آن نسبت به روش های دیگر پایین تر است. در مقابل، برای قطعات ضخیم و سنگین صنعتی، استفاده از روش های پربازده تر همراه با عملیات حرارتی پس از جوشکاری (Post-Weld Heat Treatment) برای تنش زدایی ضروری است تا خواص مکانیکی قطعه بازیابی شود.

مقایسه سریع روش های رایج جوشکاری برای CK45:

| روش جوشکاری | موارد کاربرد ایده آل | نکات کلیدی اجرا |

|---|---|---|

| SMAW (الکترود دستی) | تعمیرات در محل، ضخامت های متوسط | حتماً از الکترودهای کم هیدروژن (Low Hydrogen) استفاده شود. |

| MAG/MIG (سیم جوش) | تولید انبوه، خطوط تولید پیوسته | استفاده از گاز محافظ مخلوط برای کنترل پاشش و نفوذ. |

| TIG (آرگون) | قطعات دقیق، لبه های نازک | نیاز به مهارت بالای اپراتور و تمیزکاری دقیق سطح قبل از جوش. |

در نهایت، موفقیت در جوشکاری CK45 تنها به انتخاب دستگاه یا روش محدود نمی شود، بلکه به رعایت دقیق “چرخه حرارتی” وابسته است. به عنوان مثال، اگر قصد دارید یک شفت پمپ از جنس CK45 را بازسازی کنید، تنها انتخاب الکترود E7018 کافی نیست؛ باید قطعه را پیش گرم کنید، دمای بین پاسی را کنترل نمایید و پس از اتمام کار، قطعه را به آرامی در پتوی نسوز یا کوره خنک کنید تا از تشکیل فازهای ترد و شکننده مارتنزیت جلوگیری شود.

مقایسه عملکرد ck45 با فولادهای mo40

هنگام انتخاب میان فولاد CK45 و فولاد MO40 (که با نام استاندارد ۱.۷۲۲۵ نیز شناخته می شود)، بزرگ ترین تفاوت در ترکیبات شیمیایی و عملیات حرارتی آن ها نهفته است. فولاد CK45 یک فولاد کربنی ساده با سختی پذیری متوسط است که بیشتر برای قطعاتی با تنش های معمولی استفاده می شود، در حالی که MO40 یک فولاد آلیاژی کروم-مولیبدن است که مقاومت بسیار بالاتری در برابر فشار، ضربه و حرارت دارد. اگر پروژه شما نیازمند قطعه ای است که باید سختی یکنواخت و عمیقی داشته باشد، MO40 به دلیل وجود مولیبدن، عملکرد بسیار برتری نسبت به CK45 از خود نشان می دهد.اگر برای قطعات تحت فشار و ضربه سنگین به مقاومت بیشتری نیاز دارید، پیشنهاد میکنیم مشخصات فولاد آلیاژی Mo40 را نیز بررسی کنید.

از نظر قابلیت ماشین کاری و هزینه، کفه ترازو معمولاً به نفع CK45 سنگینی می کند، زیرا این فولاد نرم تر است و فرآیند تولید ارزان تری دارد. ماشین کاران اغلب ترجیح می دهند برای قطعات عمومی مانند شفت های پمپ های معمولی یا غلطک های ساده از CK45 استفاده کنند تا استهلاک ابزار خود را کاهش دهند. در مقابل، MO40 چقرمگی (Toughness) بالاتری دارد؛ یعنی در برابر شکستن تحت بارهای ناگهانی مقاوم تر است، اما ماشین کاری آن دشوارتر بوده و قیمت تمام شده بالاتری نیز دارد.

یک سناریوی عملی برای درک بهتر این تفاوت، ساخت محور چرخ خودرو یا شفت گیربکس های صنعتی است. اگر شفت قرار است در معرض ضربه های شدید و گشتاور بالا قرار بگیرد، استفاده از CK45 ممکن است منجر به خستگی زودرس قطعه و شکست آن شود، بنابراین انتخاب MO40 با وجود قیمت بالاتر، گزینه ایمن تر و اقتصادی تری در درازمدت خواهد بود. اما برای ساخت یک شفت ساده دستگاه بدنسازی که فشار دینامیکی وحشتناکی را تحمل نمی کند، CK45 کاملاً پاسخگو و مقرون به صرفه است.

خلاصه مقایسه کلیدی:

- مقاومت حرارتی: MO40 به دلیل وجود مولیبدن، در دماهای بالا پایداری بیشتری از CK45 دارد.

- سختی پذیری: MO40 عمق سختی بیشتری می گیرد، در حالی که سختی CK45 بیشتر سطحی است.

- هزینه و تولید: CK45 ارزان تر و ماشین کاری آن آسان تر است؛ MO40 گران تر اما بادوام تر است.

نکته مهم دیگر در انتخاب بین این دو، نوع جوشکاری مورد نیاز است که اغلب نادیده گرفته می شود. فولاد MO40 به دلیل عناصر آلیاژی، حساسیت بیشتری به ترک خوردگی حین جوشکاری دارد و معمولاً نیاز به پیش گرمایش و پس گرمایش دقیق دارد تا ساختار فلز آسیب نبیند. در حالی که CK45 نیز برای جوشکاری عالی نیست، اما مدیریت فرآیند جوشکاری آن کمی ساده تر از فولادهای کروم-مولیبدن است و با الکترودهای مناسب می توان اتصالات قابل قبولی ایجاد کرد.

راهنمای خرید ورق و میلگرد آلیاژی

خرید ورق و میلگرد آلیاژی، به ویژه برای گریدهای حساسی مانند CK45، نیازمند دقت فنی بالایی است تا از تطابق محصول با نیازهای مهندسی اطمینان حاصل شود. اولین و مهم ترین گام، دریافت و بررسی دقیق سرتیفیکیت (Certificate) یا شناسنامه محصول است. این سند که باید توسط کارخانه سازنده صادر شده باشد، حاوی اطلاعات حیاتی نظیر ترکیب شیمیایی دقیق، خواص مکانیکی (مانند سختی و استحکام کششی) و شماره ذوب (Heat Number) است. اکیداً توصیه می شود که شماره ذوب حک شده روی میلگرد یا ورق را با اطلاعات درج شده در برگه آنالیز تطبیق دهید تا از اصالت کالا مطمئن شوید.

یکی دیگر از نکات کلیدی در خرید مقاطع آلیاژی، توجه به وضعیت سطح و کیفیت ظاهری آن هاست که می تواند نشانه ای از کیفیت فرآیند تولید باشد. ورق ها و میلگردهای CK45 معمولاً به صورت خام (نرمالیزه) یا سخت کاری شده عرضه می شوند و انتخاب اشتباه در این مرحله می تواند هزینه های ماشین کاری و عملیات حرارتی بعدی را به شدت افزایش دهد. برای مثال، اگر نیاز به ماشین کاری دقیق دارید، خرید میلگردی که پوسته ی اکسیدی ضخیمی دارد یا دارای ترک های سطحی ریز است، می تواند منجر به ضایعات زیاد و کندی تولید شود. بنابراین، همیشه نوع سطح (سیاه، پولیش یا سنگ خورده) را بر اساس مرحله بعدی تولید خود مشخص کنید.

تست های آنالیز مواد نیز نباید نادیده گرفته شوند، حتی اگر فروشنده معتبر باشد. انجام یک آزمون کوانتومتری (تشخیص درصد عناصر) روی نمونه ای کوچک از بار خریداری شده، روشی ارزان و سریع برای تایید نهایی کیفیت است. در جدول زیر، چک لیست مختصری از مراحل ضروری قبل از نهایی کردن خرید آورده شده است تا بتوانید فرآیند تأمین متریال خود را استانداردسازی کنید:

| مرحله | اقدام ضروری | هدف اصلی |

|---|---|---|

| ۱. بررسی اسناد | دریافت سرتیفیکیت و تطبیق Heat No | اطمینان از اصالت آلیاژ و مشخصات فنی |

| ۲. بازرسی چشمی | چک کردن سطح برای ترک و اعوجاج تابیدگی | کاهش ضایعات در مرحله ماشین کاری |

| ۳. تست تاییدیه | انجام آزمون کوانتومتری (PMI) | تایید نهایی عناصر شیمیایی (مانند درصد کربن) |

| ۴. توافق ابعادی | تعیین دقیق رواداری (تلورانس) برش و ابعاد | جلوگیری از مغایرت در مونتاژ قطعات |

در نهایت، مسئله ی “تلورانس ابعادی” و نحوه برشکاری را پیش از پرداخت وجه شفاف کنید. بسیاری از فروشندگان ورق های ضخیم CK45 را با روش های حرارتی مانند هوابرش برش می دهند که ممکن است لبه های قطعه را سخت کرده و ساختار میکروسکوپی آن ناحیه را تغییر دهد. اگر کارگاه شما امکانات تنش زدایی ندارد، بهتر است از فروشنده بخواهید برش را با روش های سرد (مانند اره نواری) انجام دهد یا دست کم مقداری اضافه بار (Over-size) در نظر بگیرید تا لایه آسیب دیده تراشیده شود. این دوراندیشی ساده می تواند از شکستن ابزارهای گران قیمت تراشکاری شما جلوگیری کند.

اصول ماشین کاری و تراشکاری قطعات صنعتی

ماشین کاری فولاد CK45 به دلیل خواص مکانیکی متعادل و قابلیت هایی که در عملیات حرارتی از خود نشان می دهد، یکی از رایج ترین فرآیندها در تولید قطعات صنعتی است. این آلیاژ که در دسته فولادهای متوسط کربن قرار می گیرد، به طور کلی خوش تراش محسوب می شود، اما برای دستیابی به سطح نهایی مطلوب و دقت ابعادی بالا، رعایت پارامترهای صحیح برش ضروری است. انتخاب سرعت برش (Cutting Speed) و نرخ پیشروی (Feed Rate) باید با توجه به سختی اولیه فولاد تنظیم شود؛ چرا که CK45 معمولاً در حالت نرماله یا آنیل شده تحویل داده می شود که سختی آن حدود 170 تا 210 برینل است.

یکی از چالش های اصلی در تراشکاری این متریال، کنترل براده و جلوگیری از ایجاد لبه های انباشته (Built-up Edge) بر روی ابزار برش است. استفاده از اینسرت های کاربیدی با روکش های مناسب مانند TiAlN (تیتانیوم آلومینیوم نیترید) می تواند عمر ابزار را به طرز چشمگیری افزایش دهد و کیفیت سطح قطعه کار را بهبود بخشد. همچنین، استفاده از مایع خنک کننده (Coolant) با فشار و دبی مناسب، نه تنها به تخلیه براده ها کمک می کند، بلکه از افزایش بیش از حد دمای ناحیه برش و تغییر ناخواسته ساختار متالورژیکی سطح قطعه جلوگیری می نماید.

اگر هنگام روتراشی قطعات طویل CK45 (مانند شفت ها) با لرزش یا ارتعاش مواجه شدید، کاهش سرعت برش راه حل اولیه نیست. در عوض، سعی کنید زاویه براده (Rake Angle) ابزار را افزایش دهید یا از ابزارهایی با شعاع نوک (Nose Radius) کوچک تر استفاده کنید تا نیروهای شعاعی کاهش یابند.

در عملیات های تکمیلی مانند پرداخت کاری، توجه به اعوجاج احتمالی ناشی از تنش های پسماند بسیار حیاتی است. فولاد CK45 پس از خشن کاری ممکن است مقادیر قابل توجهی تنش داخلی ذخیره کرده باشد که پس از برداشتن لایه های نهایی آزاد شده و باعث تابیدگی قطعه می شود. به همین دلیل، توصیه می شود برای قطعات حساس و دقیق، فرآیند لغی گیری یا تنش زدایی حرارتی بین مراحل خشن کاری و پرداخت نهایی انجام شود تا ثبات ابعادی حفظ گردد.

| پارامتر ماشین کاری | محدوده پیشنهادی (برای ابزار کاربیدی) | تاثیر بر قطعه CK45 |

|---|---|---|

| سرعت برش (Vc) | 150 تا 220 متر بر دقیقه | کنترل کیفیت سطح و جلوگیری از سوختگی |

| نرخ پیشروی (f) | 0.15 تا 0.4 میلی متر بر دور | تعیین زبری سطح (Ra) و شکست براده |

| عمق بار (ap) | بسته به توان دستگاه (معمولاً 1 تا 4 mm) | موثر بر نیروهای برشی و پایداری ابزار |

در نهایت، برای سوراخ کاری و قلاویززنی این آلیاژ باید دقت ویژه ای به چسبندگی متریال داشت. استفاده از مته های HSS-Co (تندبر کبالت دار) یا کاربیدی با زاویه رأس استاندارد می تواند فرآیند سوراخ کاری را تسهیل کند. هنگام قلاویززنی قطعات CK45، حتماً از روغن های قلاویز مخصوص فشار بالا (EP) استفاده کنید تا از شکستن قلاویز داخل قطعه کار به دلیل گیر کردن براده جلوگیری شود؛ چرا که این فولاد تمایل دارد هنگام برش دنده ها، اصطکاک بالایی ایجاد کند.

تست کیفیت و تشخیص اصالت متریال

تشخیص دقیق کیفیت و اصالت فولاد آلیاژی CK45 یکی از حیاتی ترین مراحل در فرآیند خرید و استفاده از این متریال صنعتی است. از آنجایی که ظاهر فیزیکی بسیاری از فولادهای کربنی بسیار شبیه به یکدیگر است، تنها با تکیه بر مشاهده چشمی نمی توان تفاوت بین CK45 و نمونه های مشابه با کیفیت پایین تر (مانند St37 یا St52) را تشخیص داد. استفاده از فولاد تقلبی یا با گرید اشتباه می تواند در خطوط تولید قطعاتی مانند محورها و شفت ها منجر به شکستگی های ناگهانی و خسارات مالی سنگین شود.

اولین و مطمئن ترین روش برای تایید اصالت کالا، بررسی برگه آنالیز شیمیایی یا همان سرتیفیکیت (Certificate) ارائه شده توسط کارخانه سازنده است. این برگه باید شامل درصد دقیق عناصر کلیدی مانند کربن (حدود ۰.۴۵ درصد)، منگنز و سیلیسیم باشد و با استانداردهای مرجع (مانند DIN 1.1191) مطابقت داشته باشد. اگر به هر دلیلی به سرتیفیکیت اصلی دسترسی ندارید یا به آن مشکوک هستید، انجام آزمایش های independent (مستقل) در آزمایشگاه های متالورژی معتبر اکیداً توصیه می شود.

تست های رایج برای تایید اصالت CK45:

- آنالیز کوانتومتری (PMI): سریع ترین روش که با استفاده از دستگاه اسپارک، درصد عناصر شیمیایی سطح فولاد را در چند ثانیه مشخص می کند و با استاندارد مقایسه می نماید.

- تست سختی سنجی (Hardness Test): اندازه گیری میزان سختی سطح (معمولاً در مقیاس برینل یا راکول) برای اطمینان از اینکه عملیات حرارتی احتمالی یا وضعیت متریال خام مطابق انتظار است.

- تست کشش (Tensile Test): تعیین استحکام نهایی و نقطه تسلیم فولاد که نشان می دهد آیا قطعه توانایی تحمل بارهای مکانیکی پیش بینی شده را دارد یا خیر.

یک روش کارگاهی و سریع که اغلب توسط تراشکاران و تکنسین های با تجربه استفاده می شود، “تست جرقه” (Spark Test) است. اگرچه این روش جایگزین آنالیز دقیق آزمایشگاهی نیست، اما می تواند به عنوان یک فیلتر اولیه عمل کند. در تست جرقه، با سنگ زنی مختصر روی قطعه، الگوی جرقه های پرتاب شده بررسی می شود; فولاد CK45 به دلیل داشتن کربن متوسط، جرقه هایی با انشعابات زیاد و دم موش های روشن ایجاد می کند که با فولادهای کم کربن معمولی متفاوت است.

| روش تست | دقت | هزینه | کاربرد اصلی |

|---|---|---|---|

| کوانتومتری | بسیار بالا | متوسط | تعیین دقیق عناصر شیمیایی (شناسنامه) |

| تست کشش | بسیار بالا | بالا (تخریبی) | بررسی خواص مکانیکی و تحمل بار |

| تست جرقه | پایین (تجربی) | بسیار کم | تشخیص سریع و حدودی در کارگاه |

نکته مهم در هنگام نمونه برداری برای آزمایشگاه این است که نمونه باید از قسمت های مختلف بار (ابتدا، انتها و میانه شاخه) تهیه شود تا از یکنواختی کیفیت اطمینان حاصل گردد. گاهی اوقات ممکن است تنها سطح خارجی یک میلگرد دارای خواص مطلوب باشد (در نمونه های سخت کاری القایی شده) اما مغز آن خواص متفاوتی داشته باشد؛ بنابراین انجام تست متالوگرافی برای بررسی ساختار میکروسکوپی لایه های داخلی نیز در کاربردهای حساس ضروری است.

سوالات متداول

مهم ترین کاربرد ورق CK45 در صنایع سنگین چیست؟

ورق CK45 به دلیل سختی و مقاومت سایشی خوب، بهترین گزینه برای ساخت قطعاتی است که تحت تنش متوسط هستند. صنایعی مانند خودروسازی برای ساخت میل لنگ و محور چرخ، و همچنین ساخت ابزارهای دستی مثل چکش و آچار، به طور گسترده از این فولاد استفاده می کنند.

آیا فولاد CK45 قابلیت جوشکاری مناسبی دارد؟

بله، اما جوشکاری این فولاد به دلیل کربن متوسط آن نیازمند دقت و پیش گرمایش است تا از ترک خوردگی جلوگیری شود. بهترین روش این است که قطعه را پیش از جوشکاری گرم کنید و پس از عملیات نیز فرآیند تنش گیری را حتما انجام دهید.

تفاوت اصلی فولاد CK45 با فولاد ST37 در چیست؟

تفاوت کلیدی در میزان کربن و سختی نهایی آن هاست؛ CK45 کربن بیشتری دارد و سخت تر و مقاوم تر از ST37 است. در حالی که ST37 فولادی نرم تر با قابلیت جوشکاری بسیار آسان تر است و بیشتر برای مصارف ساختمانی معمولی استفاده می شود، CK45 برای قطعات مکانیکی دقیق تر کاربرد دارد.

چگونه عملیات حرارتی روی خواص CK45 تاثیر می گذارد؟

عملیات حرارتی مثل کوئنچ و تمپر می تواند سختی و استحکام کششی این فولاد را به طرز چشمگیری افزایش دهد. با انجام دقیق این مراحل، ساختار میکروسکوپی فولاد تغییر کرده و مقاومت آن در برابر سایش و خستگی مکانیکی بهبود می یابد.

برای ماشین کاری قطعات دقیق، آیا CK45 انتخاب درستی است؟

بله، این آلیاژ در حالت نرماله یا آنیل شده قابلیت ماشین کاری بسیار خوبی دارد و تراشه های آن به راحتی جدا می شوند. اگر به دنبال دقت ابعادی بالا و سطح تمام شده ی صیقلی در قطعات حساس صنعتی هستید، CK45 یکی از مقرون به صرفه ترین و کارآمدترین گزینه هاست.

چکیده کاربردی نکات فنی

- ترکیبات شیمیایی کربن و منگنز را پیش از خرید برای اطمینان از سختی پذیری بررسی کنید.

- برای قطعات تحت سایش شدید، حتماً فرآیند سخت کاری سطحی (اینداکشن) را لحاظ کنید.

- هنگام جوشکاری، پیش گرمایش و پس گرمایش را برای جلوگیری از ترک خوردگی جدی بگیرید.

- در کاربردهای نیازمند چقرمگی بالاتر، جایگزینی با فولاد MO40 را بررسی نمایید.

- برای ماشین کاری دقیق، سرعت و عمق برش را متناسب با سختی اولیه تنظیم کنید.

- تست های آنالیز متریال و سختی سنجی را برای تایید اصالت ورق یا میلگرد انجام دهید.

انتخاب صحیح و هوشمندانه متریال صنعتی، فراتر از یک خرید ساده، سرمایه گذاری بر روی دوام و عملکرد نهایی تجهیزات شماست. با رعایت دقیق استانداردها در عملیات حرارتی و ماشین کاری، می توانید عمر مفید قطعات ساخته شده از این فولاد را به طرز چشمگیری افزایش دهید و هزینه های تعمیر و نگهداری را کاهش دهید. اگر تجربه ای خاص در کار با این آلیاژ یا چالشی در فرآیند سخت کاری آن داشته اید، دیدگاه خود را با ما در میان بگذارید.برای استعلام موجودی و خدمات برشکاری، با کارشناسان فولاد اشرفی تماس بگیرید.